Situation

Tankabsetzung durch Befüllung mit Rohöl. Das zunehmende Gewicht sorgt dafür, dass der doppelwandige Tank tiefer in den Boden einsinkt. Gleichzeitig verursacht die Zunahme des Volumens, dass sich die Innenwand des Tanks nach außen wölbt.

Tankabsetzung durch Befüllung mit Rohöl. Das zunehmende Gewicht sorgt dafür, dass der doppelwandige Tank tiefer in den Boden einsinkt. Gleichzeitig verursacht die Zunahme des Volumens, dass sich die Innenwand des Tanks nach außen wölbt.

Ausgleich positioneller Veränderungen der Öltanks unter widrigen Bedingungen wie niedrige Temperaturen, unmittelbare Nähe zum Meer und explosionsgefährdete Umgebung.

Kundenspezifisch angepasste Metallkompensatoren aus Kohlenstoffstahl mit Doppelbalg von EagleBurgmann

Ein Rohöltank hat für gewöhnlich eine Lebensdauer von 15 bis 20 Jahren. Sein Füllstand ändert sich in dieser Zeit permanent durch Befüllung und Entleerung. Vollständig gefüllt nimmt ein solcher Tank bis zu 630.000 Barrel Rohöl auf. Durch die enorme Masse an Rohöl wölbt sich die Innenwand des Tanks nach außen, während der Tank mit zunehmender Be- füllung in den Boden sinkt. Je höher der Füllstand des Tanks, desto stärker ist die Wölbung und desto tiefer sinkt er ab. „Diese Effekte sind normal. Deshalb müssen die Verbindungen der Rohre entsprechend flexibel konstruiert werden, damit sie diesen Bewegungen Rechnung tragen“, erklärt Jesper R. Dam, Technical Manager bei EagleBurgmann.

So auch bei einem führenden LogistikDienstleister, der eine Anlage zur Aufbewahrung von Rohöl an der Ostseeküste betreibt. Eines der Tanklager wurde in den letzten Jahren um zwei Rohöltanks erweitert, von denen jeder eine Aufnahmekapazität von 100.000 m³ aufweist.

Im Zuge der Befüllung mit Rohöl sorgt das zunehmende Gewicht dafür, dass der doppelwandige Tank tiefer in den Boden einsinkt. Gleichzeitig verursacht die Zunahme des Volumens, dass sich die Innenwand des Tanks nach außen wölbt. Je nach Füllmenge liegt der Innendruck dabei zwischen 6 und 16 bar. Diese Effekte sind vor allem bei großvolumigen Tanks üblich und werden als Tankabsetzung bezeichnet. Aufgrund des Unterschieds zwischen dem ursprünglichen und dem abgesetzten Zustand ist eine direkte, starre Verbindung zwischen Leitung und Tank nicht geeignet. Folglich müssen an Leck- und Druckleitungen Kompensatoren eingesetzt werden. Diese gleichen die axialen, lateralen und angularen Bewegungen vor allem der inneren Wand aus, welche aufgrund verschiedener Fülllevel auftreten. Sie garantieren zudem eine dichte Verbindung und beugen so einer Leckage vor.

In diesem konkreten Fall müssen die Komponenten zudem den widrigen Umgebungsbedingungen standhalten. Temperaturen von bis zu -30 °C im Winter sind am Einsatzort nicht unüblich, was eine hohe Kältebeständigkeit zur Grundvoraussetzung bei der Materialauswahl macht. Da gewöhnlicher Kohlenstoffstahl seine Eigenschaften allerdings nur bis -20 °C behält, ist er für diese Anwendung nicht geeignet. Hinzu kommt, dass das Material aufgrund der Nähe zum Meer auch einer höheren Luftfeuchtigkeit und dem entsprechenden Salzgehalt in der Luft widerstehen muss.

Die kundenspezifischen Kompensatoren kommen sowohl an Leck- als auch an Druckleitungen zum Einsatz. Sie bestehen aus vielschichtigen Mehrfaltenbalgen, die mit einem zentralen Rohr verbunden sind. Durch dieses Design kann ein großer, lateraler Versatz absorbiert werden. Die Kompensatoren halten allen auftretenden Bewegungen stand und sind dadurch in der Lage, die Positionsänderungen des Tanks auszugleichen.

Im Rahmen dieses Projektes hat der Betreiber des Tanklagers EagleBurgmann mit der Produktion von 22 Metallkompensatoren mit Doppelbalg beauftragt, die als Verbindungen zwischen den Pipelines sowie zwischen den Tanks und den Pipelines vorgesehen sind. Der Durchmesser liegt zwischen DN250 und DN1200 und hängt neben der Art der Leitung davon ab, ob der Kompensator in die Innen- oder Außenwand integriert ist.

Hinsichtlich der niedrigen Temperaturen stellte sich P355NL1 Kohlenstoffstahl als ideale Lösung heraus. Der Druckbehälterstahl zeichnet sich durch eine hohe Schlagzähigkeit auch bei sehr kalten Bedingungen aus. Zusätzliche Schlagtests erbrachten den Nachweis, dass das Material die notwendigen Anforderungen auch bei Temperaturen bis -30 °C erfüllt.

Entwickelt wurden die Kompensatoren gemäß der Norm EN 14917 sowie der Richtlinie über Druckgeräte (PED) der EU. Bedingt durch die erhöhte Explosionsgefahr erfüllen die Kompensatoren zwischen der inneren und äußeren Wand des Tanks zudem die Bestimmungen der PED Kategorie III.

EagleBurgmann war dem Kunden durch erfolgreiche Kooperationen bereits als zuverlässiger Lieferant bekannt. Neben Kompensatoren wurden für diese Projekte Gleitringdichtungen sowie Packungen und Flachdichtungen geliefert.

Im Vergleich zu den zwei bis drei Jahren, die die Konstruktion der Tanks benötigte, war die Produktion der Kompensatoren durch EagleBurgmann in kurzer Zeit abgeschlossen. Dieser Prozess umfasste neben Engineering, Design und Produktion auch die Prüfung der Komponenten mitsamt entsprechender Dokumentation. Auf Basis der Anforderungen der Norm wurden hydrostatische Drucktests, Farbeindringprüfungen und visuelle Tests durchgeführt. Zusätzliche hydrostatische Drucktests wurden vor Ort nach Installation der Kompensatoren durchgeführt.

Das eingesetzte Material behält auch bei niedrigen Außentemperaturen seine Fähigkeit, einem hohen inneren Druck standzuhalten. Da das Material zudem keiner Wartung bedarf, sind Anlagenstillstände zur Inspektion der Kompensatoren nicht notwendig. Kompensatoren von EagleBurgmann sind darauf ausgelegt, genauso lange funktionsfähig zu sein wie die Tanks selber.

Einsatzbedingungen

• Medium: Rohöl

• Temperatur: -30 °C … 50 °C

• Bewegungen: axial, lateral, angular

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

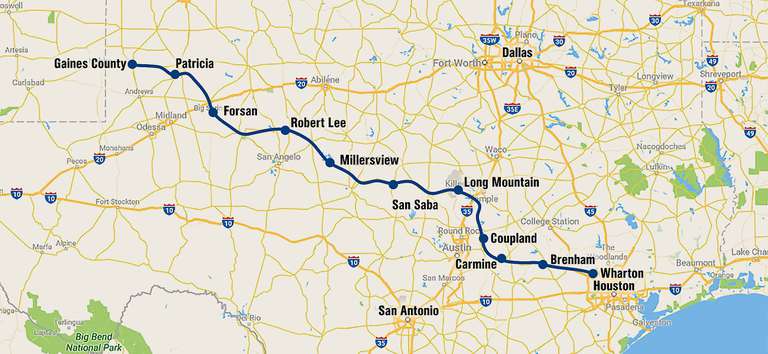

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.